Feststoffbatterie: Aktueller Entwicklungsstand Hyundai meldet Patent an

Mit einem Elektroauto 1000 km fahren und dann in einer Viertelstunde vollladen? Die Feststoffbatterie für Autos verspricht viel, steckt aber noch in den Kinderschuhen. Doch es kommt Bewegung auf: Hyundai hat seine Version eines Feststoff-Batteriesystems patentieren lassen.

Warum Feststoffbatterie?

Wunder gibt es immer wieder. Ist auch die Feststoffbatterie im Auto so ein Wunder, auf das viele Autofahrer:innen hoffen? Elektroautos, die ihre Energie aus Lithium-Ionen-Akkus beziehen, sind schwer – und wenn sie alltagstaugliche Reichweiten bieten sollen, noch ziemlich teuer. Schuld ist die geringe Energiedichte der Batteriezellen, die in heutigen Serienautos etwa 500 Wh pro Liter beträgt. Zum Vergleich: Ein Kilogramm Superbenzin kommt auf einen Heizwert von rund 9000 Wh pro Liter. Immer häufiger ist nun die Rede von der Festkörperbatterie, den Automanager:innen gern als "Gamechanger" bezeichnen.

Doch kommt nun der Akku, der das ganze Spiel verändert, wirklich schon bald? Grundsätzlich gilt: Auch ein Festkörperakku ist eine Lithium-Ionen-Batterie, in dem Ionen (also Atome, denen mindestens ein Elektron fehlt) von einer Kathode in eine Anode umparken. Dort harren sie geduldig auf den Moment, in dem das Strompedal betätigt wird. Der Unterschied besteht zunächst einmal nur darin, dass für den Ionen-Transport keine Flüssigkeit zum Einsatz kommt, sondern ein festes, elektrisch leitfähiges Material. "Den einen Festkörperakku gibt es ohnehin nicht", erläutert Jürgen Janek. Er ist Professor an der Justus-Liebig-Universität Gießen und koordiniert das größte deutsche Forschungsprogramm für die neue Akkugeneration. Grundsätzlich, so erklärt der Wissenschaftler, kommen zwei Materialklassen für die Ionen-leitende Schicht zwischen Kathode und Elektrode – auch Elektrolyt genannt – infrage: Keramiken oder Kunststoffe.

Unter dem Namen Lithium-Polymer-Batterie sind Festkörpersysteme bereits in Serie, Mercedes-Benz etwa setzt sie im Linienbus eCitaro ein. Um für die Ionen leitfähig zu sein, muss hier das Material zunächst auf 70 bis 80 °C vorgeheizt werden – für den morgendlich im Depot startenden Linienbus kein Problem, für den Pkw jedoch ungeeignet. Zudem können die derzeitigen Kunststoffakkus nur mit einer Eisenphosphat-Kathode kombiniert werden, die geringere Speicherdichten ermöglicht als die mittlerweile üblichen Nickel-Mangan-Kobalt-Mischungen. Bleiben also die Keramiken, die sich ja eigentlich hervorragend als Isolatoren und eher nicht zur Stromleitung eignen.

Erst seit rund zwölf Jahren sind schwefelbasierte Keramiken bekannt, die nicht nur über eine gute Leitfähigkeit verfügen, sondern auch relativ weich sind. "Die haben ungefähr die Konsistenz von Gouda", veranschaulicht es Janek: "Dadurch kann sich der Ionenleiter besser an die Elektroden anschmiegen." Aber was ist durch die Umstellung von einer Flüssigkeit auf einen weichen Festkörper gewonnen? "Wenn man nur das spezifische Gewicht des Materials betrachtet, spart man erst mal gar nichts – im Gegenteil", sagt Janek offen. Allein das Volumen des Elektrolyts, das aktuell rund 30 Prozent der Zelldicke ausmacht, könnte etwas abnehmen. Auch interessant: Unsere Produkttipps auf Amazon

Das würde passieren, wenn alle E-Auto fahren würden (Video):

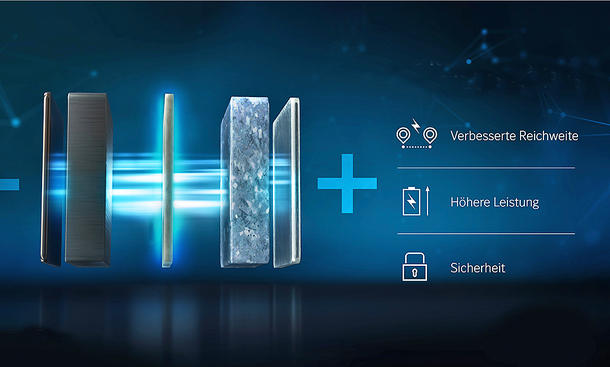

Vorteile der Feststoffbatterie

Zudem benötigt man in einer Feststoffbatterie keine Separatorfolie mehr, die elektrische Kurzschlüsse zwischen Anode und Elektrode verhindert. "Der eigentliche Vorteil, den ein Festkörperakku bietet, erschließt sich nur, wenn man Grundlegendes an der Anode ändert", so Janek. Genau das hat Jörg Hoffmann vor. Der von BMW abgeworbene Experte leitet das Feststoffzellen-Programm des Volkswagen-Konzerns. Der hat mittlerweile rund 400 Mio. Dollar in das erst 2010 gegründete Unternehmen QuantumScape investiert. Das System, mit dem die kalifornisch-niedersächsische Allianz den Durchbruch schaffen will, basiert auf einer metallischen Lithium-Anode – ein Begriff, der in die Irre führen kann. Denn eigentlich existiert die Anode im ungeladenen Zustand überhaupt nicht, sie baut sich erst während des Ladens aus den zugewanderten Ionen auf. Das spart zwar Platz, stellt die Entwickler:innen aber vor neue Herausforderungen. "Die Kunst besteht darin", erläutert Hoffmann, "dass sich die Schicht über der gesamten Fläche sehr gleichmäßig aufbaut." Denn nur dort, wo die darüberliegende Schicht an der Grenzfläche direkten Kontakt hat, können weitere Ionen zuwandern. "Diese Herausforderung hat QuantumScape in allen bisherigen Tests gemeistert."

Auch Uwe Keller, Leiter der Batterieentwicklung von Mercedes-Benz, sieht die Lithium-Metall-Anode als Mittel der Wahl. "Damit könnten wir die Zellen deutlich kleiner bauen", so der Fachmann. Er weiß: "Es geht nicht nur um ein gutes Material für den Festkörper, sondern auch um die zugehörigen Produktionsprozesse. Nur dann können wir das theoretische physikalische Potenzial auch erschließen." Alles auf eine Karte zu setzen, kommt für ihn nicht infrage. Deshalb hat die Stuttgarter Marke auch gleich zwei Partner im Rennen: Im November 2021 schloss Mercedes eine Technologiekooperation mit Factorial Energy.

Das US-amerikanische Unternehmen setzt auf schwefelbasierte Festkörpereektrolyte. Nur zwei Monate später erfolgte die Ankündigung, mit dem taiwanesischen Anbieter ProLogium zusammenzuarbeiten. Der wurde 2006 gegründet und gehört damit in der dynamischen Branche schon fast zu den Alteingesessenen. ProLogium setzt auf Keramiken, die auf Sauerstoff-Verbindungen basieren und deutlich fester sind. Sie zu verarbeiten, ist jedoch schwieriger. Deshalb enthält die erste Generation sowohl flüssigen Elektrolyt als auch einen keramischen Separator. Andere Anbieter setzen ebenfalls auf Zwitterlösungen, in denen ein kleinerer Teil des flüssigen Elektrolyts an Bord bleibt, um den Kontakt an den Grenzflächen zu Anode und Kathode sicherzustellen. Der größere Teil wird durch eine beschichtete Separatorfolie ersetzt. "Allerdings werden diese Mischformen nicht mit Lithium-Metall-Anoden funktionieren", prognostiziert Keller.

Auch interessant:

Höhere Energiedichte in Feststoffbatterien

Einen weiteren wichtigen Zwischenschritt auf dem Weg zur Festkörpertechnik sieht Keller zunächst darin, das Graphit auf der Anodenseite größtenteils durch Silizium zu ersetzen. Die Kohlenstoffmatrix dient in der Feststoffbatterie nur noch als Trägermaterial, das Silizium speichert die Ionen ein – dadurch verringert sich die Dicke der Anode deutlich. Pro Liter Zellvolumen sind circa 800 Wh Energie zu speichern. So ein Hochsilizium-Akku wäre damit nicht mehr weit weg von den 1000 Wh, welche die Zielmarke für die Festkörper-Batteriezelle darstellen. Ohnehin entscheidet nicht allein die Zellchemie darüber, wie groß und wie schwer die Batterie wird. Zum Gewicht der Zelle trägt maßgeblich die Verpackung bei. Die einzelnen Zellen werden dann zu größeren Modulen zusammengefügt, von denen wiederum mehrere Dutzend im eigentlichen Batteriegehäuse Platz finden. Hinzu kommen Kühlsystem, Leitungen und einige Sicherheitseinrichtungen.

Klar ist: Wird weniger aktives Material benötigt, dann passt mehr Energie in eine Zelle identischer Größe und das gesamte Batteriesystem kann schrumpfen – oder man holt aus einer gleich großen Batterie mehr Reichweite. Keine Einigkeit besteht in der Branche darin, ob man für die Produktion von Festkörperbatterien Lithium-Ionen-Akku-Fabriken umrüsten kann. Theoretisch können mit der Festkörpertechnik die gleichen Batteriezellen gebaut werden, wie sie heute in Elektroautos bereits zum Einsatz kommen: Rundzellen, wie sie beispielsweise von Tesla verwendet werden, prismatische (quaderförmige) Zellen oder die derzeit vielfach gebräuchlichen beutelförmigen Pouch-Zellen. Letztere passen für Martin Winter, einen der führenden Batterieforscher Deutschlands, allerdings nicht zur Festkörperbatterie. Volkswagen setzt in den Konzernfahrzeugen derzeit Pouch-Zellen und prismatische Zellen ein, will aber dann ab 2023 sukzessive auf prismatische Einheitszellen umstellen. "Die Einheitszelle kann in einer Standardhülle verschiedene Zellchemien aufnehmen und ist auch für die Feststoff-Technologie anschlussfähig", sagt Experte Hoffmann.

Feststoffbatterie in Serienautos

Serieneinsatz der Feststoffbatterie? Da sind sich die Expert:innenen uneinig. Befragt man Chemiker:innen und Ingenieur:innen zu einem Serieneinsatz, kristallisiert sich heraus: Je länger man sich mit dem Festkörperakku beschäftigt, desto zurückhaltender fallen die Aussagen aus. Allerdings sagt VW-Entwickler Hoffmann: "Das wird auf jeden Fall der nächste große technologische Schritt." In einem Versuchsprogramm prüft er derzeit, ob sich die im Labor erforschten theoretischen Vorteile der Festkörpertechnik auf ein Serienprodukt übertragen lassen. "In einem Jahr wissen wir mehr", so Hoffmann: "Bisher bestehen die Musterzellen alle Tests." Konservativ schätzt er, dass die neuen Akkus bei gleichem Volumen 30 Prozent mehr Energie speichern können. Zudem sollen die Festkörperakkus schneller laden können, weil sie nicht so sensibel auf höhere Temperaturen reagieren. Im Januar 2022 von QuantumScape veröffentlichte Ergebnisse lassen darauf schließen, dass die Schnellladefähigkeit deutlich besser ist als im derzeitigen Klassenprimus Porsche Taycan.

Einige Autokonzerne setzen sich trotz der verbleibenden Unsicherheiten ehrgeizige Ziele. So will Stellantis schon 2026 Feststoffbatterien einbauen, Mercedes-Benz und Volkswagen reden von kleinen Serien noch in diesem Jahrzehnt. Experte Janker: "Man darf nicht vergessen, dass dem ersten Einsatz eines Lithium-Ionen-Akkus Jahrzehnte der Forschung vorausgingen." Nobelpreisträger Akira Yoshino begann mit seiner Forschung in den 70ern und meldete 1985 das entscheidende Patent für Lithium-Ionen-Batterien mit einer kobalthaltigen Kathode und einer kohlenstoffbasierten Anode an. Erst 2008 kam mit der Hybrid-Version der S-Klasse der erste Pkw mit Lithium-Ionen-Akku auf den Markt. Vielleicht gilt also der Spruch, der in mancher Amtsstube zur Geduld mahnt: Unmögliches wird sofort erledigt, Wunder dauern etwas länger.

Fakten zur Feststoffbatterie und ihrer Entwicklung

Hyundai hat in den USA am 28. Dezember 2023 ein Patent für Festkörperbatterien eingereicht. Das vom koreanischen Autobauer eingereichte Pantent für ein "all-solid-state battery system provided with pressurizing device“ könnte einen wichtigen Schritt für die E-Mobilität markieren. Für die Entwicklung kooperiert Hyundai mit dem amerikanischen Unternehmen Factorial Energy, die bereits auch eine Zusammenarbeit mit Mercedes pflegen.

Auf der IAA 2015 kündigte der damalige Bosch-Chef Volkmar Denner die Entwicklung einer Festkörperbatterie an, die im Jahr 2020 in Serie produziert werden sollte. Mittlerweile ist der größte deutsche Zulieferer komplett aus der Technik ausgestiegen. Die deutschen Autohersteller entwickeln die Festkörperbatterien ausschließlich mit asiatischen und US-amerikanischen Firmen.

Festkörperbatterien sind seit dem Jahr 2020 im Serieneinsatz – allerdings nur in einigen Linienbussen von Daimler. Diese Akkus basieren auf Kunststoffelektrolyten, die vor dem Start beheizt werden müssen. Nach dem spektakulären Brand eines Busdepots in Stuttgart wurden alle bislang ausgelieferten Fahrzeuge zurückgerufen.

Eine starke Motivation, Feststoffbatterien zu entwickeln, bestand ursprünglich darin, dass diese mehr Sicherheit bieten sollen. Mittlerweile weiß man: Kommt es zu einem Batteriebrand, verdampft der flüssige Elektrolyt meist schnell – der Dampf wird über Ventile abgeführt. Problematischer ist aber das unvermeidbare Lithium, das bereits bei einer Temperatur von 180 °C schmilzt.

Ingenieur:innen kennen nicht nur eine, sondern verschiedene Formen von Energiedichte. Sie unterscheiden zwischen der gewichtsbezogenen Angabe in Wattstunden pro Kilogramm (Wh/kg) und der volumetrischen Angabe in Wattstunden pro Liter (Wh/l). Zudem ist immer zu hinterfragen: Bezieht sich die Angabe auf die Energiedichte der einzelnen Zelle, eines aus mehreren Zellen bestehenden Moduls oder der gesamten Fahrzeugbatterie?

Auch interessant:

Feststoffbatterie: Kleines Akku-Lexikon

Jeder Akku, ob für das Smartphone in der Hosentasche oder für ein zwei Tonnen schweres SUV, besteht aus folgenden Komponenten:

Anode: Parkhaus für die Elektronen im geladenen Zustand. Sie verbinden sich dort mit den durch den ->Elektrolyt wandernden ->Ionen. Wird meist aus Graphit, einem Kohlenstoffkristall, gebaut.

Elektrolyt: Trennt ->Anode und ->Kathode. Lässt nur Ionen, aber keine Elektronen durch. Bei einer Festkörperbatterie übernimmt er auch die Funktion des ->Separators.

Ionen: Positiv geladene Atome, die sich beim Laden des Akkus von der Kathode zur Anode bewegen. Müssen ein hohes elektrisches Potenzial aufweisen, daher ist Lithium ideal.

Kathode: Bereitstellungsplatz für die ->Ionen im ungeladenen Zustand. Als Material kommen derzeit vor allem Nickel-Mangan-Kobalt-Verbindungen zum Einsatz.

Kollektoren: Sowohl ->Anode als auch ->Kathode sind auf der Rückseite mit einer Metallfolie beschichtet, über die Elektronen zu- und wieder abgeführt werden können. Das bedeutet: Hier fließt Strom.

Separator: Sorgt dafür, dass sich ->Anode und ->Kathode keinesfalls berühren und verhindert dadurch einen Kurzschluss.

Von Johannes Winterhagen

1. Klicke neben der Adresszeile rechts auf das Ad-Blocker-Symbol.

1. Klicke neben der Adresszeile rechts auf das Ad-Blocker-Symbol.

2. Wähle die Option "Deaktivieren auf: www.autozeitung.de".

2. Wähle die Option "Deaktivieren auf: www.autozeitung.de".